首页 > 新闻详情 > DLC涂层提升发动机性能(浏览:2939次)

星弧涂层新材料科技(苏州)股份有限公司研发部

一、PVD涂层应用于发动机零件的情况

PVD涂层技术自上世纪90年代引入发动机零件以来,目前已经广泛应用在活塞环、缸套、活塞销、挺杆、凸轮等零件来解决表面性能的需求,满足发动机节能、环保、小型化和生物能源应用带来的零件过早失效甚至不能使用的境况。目前,欧美发达国家使用CrN、Me-DLC或a-C:H涂层提高零部件的使用性能,如柴油喷射器零部件、活塞环、齿轮、轴瓦、活塞销和气门已成为零件制造环节中的重要一部分。

二、DLC涂层介绍

DLC涂层的主要化学成份是碳元素,根据制备工艺和原料的不同,有适量其它元素的掺杂。DLC中,碳元素主要以类金刚石结构(SP3)和类石墨结构(SP2)键合,表现出金刚石和石墨的共有性质,如高硬度(2500Hv以上)、低的摩擦系数(0.15以下),化学惰性、良好的导热性能,被广泛用在工业生产中,如发动机零部件、注塑模具、镜面模具、有色金属切屑工具和精密零部件等领域,解决了很多工业问题。

三、涂层解决摩擦损耗问题

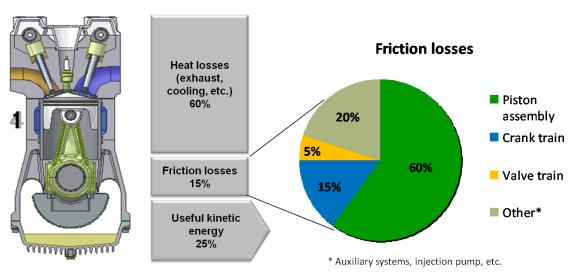

发达国家的应用实践表面,PVD涂层不仅能够解决磨损的问题,而且可以减少摩擦功耗。涂有CrN或者DLC的活塞环可以很好的满足发动机小型化高功率的应用要求,这种环应用于涡轮增压发动机可以服务其整个寿命周期;使用了DLC涂层的喷油器使用寿命超过十万公里而不出现黑烟、动力不足等问题。而摩擦学涂层DLC在相对滑动零部件上的应用,如气门机构零件上,可以减少40%的摩擦功耗,带来更好的燃油经济性和1~2%的CO2减排。Nissan VQ35DE发动机在凸轮和气门顶筒之上采用钻石级硬度的DLC涂层,结果使其摩擦减少40%,油耗可降低16%。图一表明,发动机能量损失的15%来自摩擦损耗,其中活塞与活塞环组摩擦损耗占整个摩擦损耗能量的60%,单此项就可以节能10%左右。

图一、发动机燃油能量分配情况

四、应用于发动机零件DLC涂层的发展概况

DLC在发动机部件上开始成功应用的是掺杂金属的DLC(Me-DLC),Me-DLC的典型应用是涡轮增压柴油机燃油喷射器部件和轴承。Me-DLC 涂层硬度在1200~2000Hv 之间变化,与钢干磨摩擦系数通常在0.1~0.2 之间。Me-DLC 涂层的抗冲击疲劳的能力特别地得到了认可,现在仍然广泛应用在多种零件上,例如齿轮、轴承、活塞环。

Me-DLC 涂层由于硬度和摩擦系数的不足,耐磨损能力已不能满足要求,很快地被含氢无定型碳DLC(a-C:H)所取代,用来解决不断增加的喷射压力带来的喷油器部件的磨损问题。含氢无定型碳DLC(a-C:H)涂层硬度可达2500Hv ,与钢干摩擦系数范围是0.05~0.15,典型应用是在涡轮增压柴油燃油喷射器部件、活塞销和气门配气机构部件。

另一项先进技术是掺Si的DLC涂层DLC(a-C:H:Si),在有润滑的条件下DLC(a-C:H:Si)的摩擦系数低于DLC(a-C:H)涂层,通过调节涂层结构可以实现硬度和减少摩擦的完美结合;该涂层的另一优点是具有比DLC(a-C:H)涂层更高的耐热能力。

五、星弧DLC涂层技术

星弧DLC涂层是采用离子束技术,在德国技术的基础上结合国内客户的需求开发生产,涂层的种类包括含氢DLC(a-C:H)、Me-DLC和含硅DLC(a-C:H:Si)。DLC涂层硬度在2000Hv~5000Hv之间,摩擦系数0.06~0.15之间。此类DLC涂层具有很强的耐摩擦、抗腐蚀性能,并且和陶瓷、塑料、有色金属、复合材料具有很低的融合粘结性,可以广泛应用于刀具、模具、摩擦件、装饰品等产品表面来提高使用和美观性能。

为不断满足发动机技术发展的需要,星弧涂层专门开发了性能优异的DLC涂层,命名为DLC-T涂层。该涂层具有已有DLC的高硬度、自润滑性能以外,涂层的塑性增强,和基底的附着力提高一倍以上,涂层的表面更致密、摩擦系数降低20%以上,同时涂层可以实现的厚度得到大幅提高,厚度可达10um以上。这种涂层已经成功应用到发动机喷油嘴、节油阀、活塞环、挺柱等零部件上。DLC-T的主要性能参数是:硬度2000~3500Hv,摩擦系数0.05~0.1,厚度2~10um,最高使用温度350℃,弹性模量大于230GPa。

|

|

|

|

|

|

|

图三、涂有星弧DLC涂层的发动机零部件 |