首页 > 新闻详情 > 类金刚石(DLC)涂层在气门挺柱上的应用(浏览:2546次)

一、 引言

挺柱-凸轮偶件是发动机内一对重要的摩擦副,其性能及工作状况直接影响了发动机的性能。气门挺柱在发动机运转时,随着凸轮曲线上下急剧运动一推动气门开闭;其底部与凸轮接触,接触面积小,接触应力大,而且工作面很难维持一适当的润滑油层,摩擦磨损非常严重。另外,凸轮侧向力的作用,也加重了起导向作用的挺柱侧面与挺柱孔内壁的偏磨。特别是液压挺柱,虽然解决了凸轮和挺柱的撞击响声,但当发生磨损以后,不能通过调节气门间隙来重新匹配,而必须更换;当导孔和挺柱侧壁发生磨损时,也必须更换相应组件。

而随着汽车发动机不断向轻量化、高速、高功率方向发展,上述磨损更加严重,以至于已有产品不能满足正常使用,已有的材料表面强化手段不能解决这些问题,迫切需要新的技术和方法来提升挺柱-凸轮组件的性能。

二、 DLC涂层提升挺柱-凸轮性能

1、气门挺柱技术发展概况

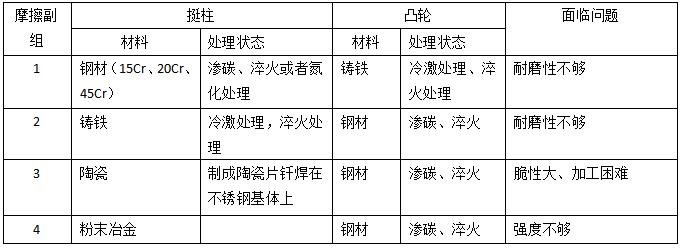

挺柱-凸轮磨损破坏的形式包括擦伤粘着、龟裂点蚀和磨损等,尤其以擦伤粘着最显著,解决的思路是提高工件的强度、硬度和耐磨性。表一是已有产品的摩擦副材料匹配和表面强化方法。我们看到,这些技术已经不能满足现代技术发展要求了,诸如等离子体喷涂、离子氮化和PVD涂层技术成为解决这些问题的替代技术。PVD涂层具有优异的性能,在发动机零部件上的应用已经有近30年历史,最早只用在高端产品上,现在已经成为耐磨减磨表面处理的代名词。

表一:常用的材料和表面处理方法

2、PVD涂层特点及应用

PVD涂层技术是一种先进的表面处理方法,在真空环境下通过电磁场的作用将固态材料“蒸发”成气体状态,并通过与反应气体的作用生成新材料沉积在工件表面的涂层技术。PVD涂层技术的特点是沉积温度低(室温至500℃)、涂层厚度和位置精确可控,完全保持工件的外形尺寸和组织状态,只在表面涂层上一层高硬度、减磨耐磨的特殊涂层。

PVD涂层技术已经成功应用在工模具、零部件等领域,大幅提高产品的使用寿命和加工质量。典型涂层包括TiN、CrN、TiAlN等金属陶瓷涂层,以及更加先进的DLC涂层。发动机零部件上涂层的应用也经历了镀铬、氮化物到DLC的发展历程。

DLC涂层的主要化学成份是碳元素,根据制备工艺和原料的不同,有适量其它元素的掺杂。DLC中,碳元素主要以类金刚石结构(SP3)和类石墨结构(SP2)键合,表现出金刚石和石墨的共有性质,如高硬度(2500Hv0.05以上)、低的摩擦系数(0.15以下),化学惰性、良好的导热性能,被广泛用在工业生产中,如发动机零部件、注塑模具、镜面模具、有色金属切屑工具和精密零部件等领域,解决了很多工业问题。

3、星弧DLC涂层提升挺柱耐磨减磨性能

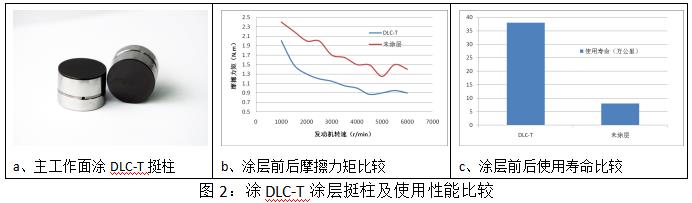

星弧涂层和国内龙头企业开展技术开发合作,将DLC涂层技术应用于发动机零部件制造过程,提升零部件和发动机性能。星弧涂层为此在专用的Diamant涂层设备(如图1)上开发了DLC-T涂层,涂层性能指标如表二所示,涂层硬度远远超出一般表面处理方法1500HV硬度,表面摩擦系数更低(小于0.09),且在一般发动机机油润滑下,摩擦系数可以低至0.05以下,摩擦功耗降低40%以上,挺柱的使用寿命大幅提高,如图2所示,尤其是挺柱和凸轮同时使用涂层时,这种效果更加显著!

表二:星弧专用DLC-T涂层一般特性

图1:星弧Diamant涂层设备

图2:涂DLC-T涂层挺柱及使用性能比较

三、 PVD涂层在汽车发动机零件应用中的发展趋势

PVD涂层技术自上世纪90年代引入发动机零件以来,目前已经广泛应用在活塞环、缸套、活塞销、挺柱、凸轮、齿轮等零件来解决表面性能的需求,满足发动机节能、环保、小型化和生物能源应用带来的零件过早失效甚至不能使用的境况。欧州发达国家已使用CrN、Me-DLC或a-C:H(含氢DLC)涂层来提高零部件的使用性能,如柴油喷射器零部件、活塞环、齿轮、轴瓦、活塞销和气门部件,这已成为零件制造环节中必须的一个工序。

星弧涂层正和国内汽车厂商合作,开发自主知识产权的涂层技术,完全在国内实现涂层加工和相关设备制造生产,已经取得了很多成果,涂层产品在多种零部件上已经实现小批量生产。