首页 > 新闻详情 > 类金刚石(DLC)涂层(浏览:4626次)

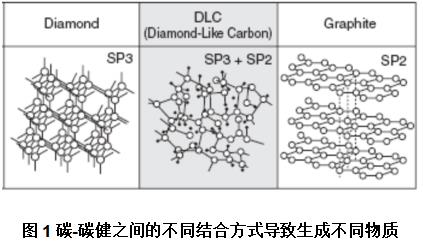

类金刚石涂层(diamond like carbon, 简称DLC) 是一种在微观结构上含有金刚石成分的涂层。构成DLC的元素为碳。碳原子和碳原子之间的不同结合方式,使其最终产生不同的物质:金刚石(Diamond)-碳碳以sp3健的形式结合;类金刚石(DLC)-碳碳以sp3和 sp2健的形式结合;石墨(Graphite)-碳碳以sp2健的形式结合。

DLC涂层的工业化生产开始于上世纪末和本世纪初,和普通的应用于刀具/模具上的硬质涂层(如TiN, TiAlN, CrN, TiCN等)相比是一种崭新的涂层技术。目前在世界范围内,能将这一技术很好应用的厂家也屈指可数。DLC是新一代硬质涂层技术和应用的典型代表以及发展方向。

DLC的另一个重要应用领域是石墨加工。由于注塑模具行业近些年来将电火花工艺中的电极材料从铜质材料逐步转化成石墨材料,石墨的加工需求近些年来飞速增长。由于石墨材质的特性,目前市场上的其它常用硬质涂层都无法满足其需求,带涂层的刀具寿命非但不能显著提高,有时还比不涂层刀具性能更差。解决石墨切割的唯一途径是DLC涂层。星弧DLC涂层刀具可使其寿命延长3~4倍,从而使加工商大大降低刀具使用成本,提高生产效率。这一特性在直径小于10毫米的道具上尤为突出。

类似的应用结果也体现在亚克力材料的的切削表现之中。亚克力等非金属材料具有硬度高,熔点较金属材料低的特点。不涂层(或涂以其它硬质涂层,如TiN,TiAlN等)的刀具在切削过程中由于加工温度是材料削发生熔融或半熔而导致排削不畅现象,最终致使刀具实效,被加工材料表面质量无法达到要求等品质缺陷。涂以星弧DLC的亚克力切削刀具则可以很好解决以上的问题。星弧DLC不但具有高硬度(Hv3500),还具有极低的摩擦系数(~0.08),使刀具在切削过程中很大程度上降低了由于摩擦产生的热量,增强了排削性能,从而使刀具平均使用寿命提高3倍,被加工亚克力表面质量远好